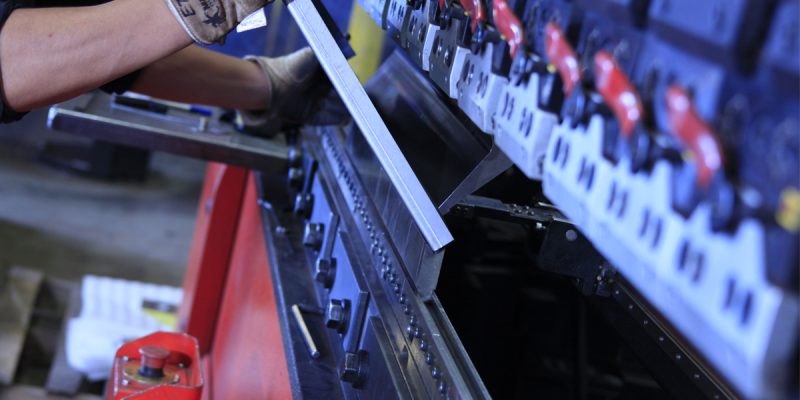

خم کاری و رول

خمکاری در مجموعه صنعتی موسوی

فرآیند خمکاری ورقهای فلزی یکی از مهمترین فرآیندهای تولید میباشد. خمکاری فرآیندی برای شکل دادن ورق تخت فلزی به شکل موردنظر بدون شکستن یا نازک شدن موضعی شدید است. از جمله کاربردهای این فرآیند ایجاد انحنا در یک ورق است؛ همچنین تبدیل ورق به ناودانی با مقاطع مختلف و در مواردی شکلهای حلقوی یکی از پرکاربردترین موارد مصرف فرآیند خمکاری است. با توجه به کاربرد روزافزون این فرآیند در صنایع مختلف از قبیل خودروسازی، صنایع هواپیمایی، صنایع نظامی، لوازم خانگی و غیره میتوان به اهمیت این فرآیند پی برد.

امروزه با پیشرفت تکنولوژی و ورود کامپیوتر به عرصه تولید و استفاده از ماشین های CNC، محصولات تولید شده با فرآیند خمکاری بادقت و کیفیتی بسیار بالا، به صورت چشمگیری رو به افزایبش است .

مجموعه صنعتی موسوی مجهز به دستگاه های برش و خمکاری با طول ۴متر است. در صورت نیاز مشتری به عملیات خمکاری، پس از تولید قطعات توسط دستگاه برش لیزر، مطابق نقشه و به پشتوانه تجربه متخصصین مجموعه صنعتی موسوی این پروسه قابل اجرا خواهد بود.

خمکاری در پروسه کاری بعد از اجرای برش لیزر بر روی متریال مورد نظر صورت می پذیرد. انجام دو مرحله تولید شامل برش لیزر در مجموعه صنعتی موسوی؛ هماهنگی، دقت، سرعت و کیفیت محصول نهایی را بهینه میکند. مجموعه صنعتی موسوی با پرسنل مجرب خود، انواع خدمات طراحی و مدل سازی قطعات، برش لیزر، خمکاری و نقطه جوش انواع متریال را انجام میدهد. پس بدون نگرانی کلیه امور صنعتی خود را به مجموعه صنعتی موسوی بسپارید تا محصول نهایی شما با بهترین کیفیت و زمانبندی در اختیار شما قرار بگیرد.

واحد خمکاری مجموعه صنعتی موسوی مجهز به دستگاههای خمکاری CNC اروپایی در ابعاد و تناژ مختلف است که در صورت نیاز به عملیات خمکاری، پس از تولید قطعات توسط دستگاه برش لیزر، مطابق نقشه عملیات خمکاری صورت میپذیرد. بهرهگیری از پیشرفتهترین تکنولوژیها، دقیقترین سنسور و نرمافزار؛ مجموعه صنعتی موسوی را به یکی از قویترین مجموعههای صنعتی در زمینه خمکاری ورقهای فلزی تبدیل کرده است. استفاده از نرم افزار مشترک در برش و خم و همچنین امکان تست پروسه خمکاری با نرم افزار شبیهساز سهبعدی این امکان را فراهم میسازد تا کاربر ضمن کنترل پروسه خم، با بررسی میزان کشش و محاسبه آن در ابعاد ورق، بهترین روش جهت دستیابی به یک خمکاری دقیق را اعمال نماید.

تکنولوژی خمکاری

خمکاری ورق فلزات، باعث میشود که فلز در جهت اعمال نیرو بوده دچار تغییر شکل پلاستیکی شود و هندسه ورق تغییر کند. همانند بقیه فرآیندهای شکلدهی فلزات، در فرآیند خم کاری ورق نیز شکل ورق تغییر میکند، ولی حجم فلز بدون تغییر باقی میماند. در برخی از موارد خمکاری ممکن است ضخامت ورق را کمی تغییر دهد. اما در بیشتر موارد این اتفاق رخ نداده و ضخمات ورق فلزی ثابت میماند .خمکاری فلز باعث ایجاد کشش و فشار در فلز میشود. نکته مهمی که در خمکاری بایستی توجه داشت آن است که خواص ماده در خمکاری بسیار حائز اهمیت است. در برخی از موارد خمکاری سرد و در برخی از موارد خمکاری در دمای کاری گرم انجام میگردد.

معمولا عملیات خمکاری با دستگاهی به نام پرس برک انجام میشود. بنابراین فرآیند خمکاری در صنعت بنام عملیات شکلدهی پرس برک نیز معروف است. پرس برک در ابعاد و سایزهای متنوعی (بین ۲۰ تا ۲۰۰ تن) در بازار وجود دارند. هر دستگاه خمکاری شامل یک ابزار بالا (پانچ) و یک ابزار پایین (سنبه) میباشد که ورق فلزی بین این دو ابزار قرار میگیرد. ورق فلزی بر روی سنبه قرار گرفته و توسط فکهایی نگاه داشته میشود. سپس پانچ پایین آمده و ورق را خم میکند. در دستگاههای خم CNC این نیرو توسط جکهای هیدرولیکی ایجاد میشوند.

زاویه خم نیز با توجه به عمق نیروی اعمالی بر روی ورق تعیین میگردد. این عمق به طور دقیق برای رسیدن به زاویه مورد نظر کنترل میشود. ابزار مناسب برای خمکاری با توجه به کیفیت محصول، نوع ورق، کیفیت ورق و درجه خمکاری انتخاب میگردد. این ابزار معمولا از فولادهای کربنی ساخته میشود.

خمکاری فلزات به روش کنترل عددی با کامپیوتر یا CNC ، یک فرآیند ساخت است که با استفاده از دستگاههای پرس برک CNC انجام میگیرد. این دستگاهها میتوانند عملیات خمکاری را روی ورقهای فلزی به ضخامت تنها چند میلیمتر تا قطعاتی به طول دهها متر بر روی بزرگترین ماشینآلات صنعتی، انجام دهند.

دستگاه پرس برک CNC به دو صورت است:

دستگاه پرس برک با استفاده از ابزار پیمایش خودکارCNC، خدمات فرمدهی و خم دقیقی را عرضه میکند. دستگاههای پرس برک CNC برای شکلدهی دقیق طیف وسیعی از ورقههای فلزی در جنس، ابعاد و ضخامتهای گوناگون مورد استفاده قرار میگیرد. فرآیندهای فرمدهی پرس برک قابلیت حجم تولید بالا با کمترین نیاز به پرداختکاری ثانویه را دارند.

به طور کلی فرآیند خمکاری فلزات به نوع قطعه کار، ابعاد و ضخامت بستگی دارد. بعلاوه پارامترهایی همچون سایز خم، شعاع خم، زاویه خم، انحنای خم و مکان خم بر روی قطعه کار در خم کاری بستگی دارد.

انواع روشهای خم

به طور کلی قطعاتی که دچار فرآیند خمکاری میشوند، یکی از انوع خمکاری V شکل، خمکاری گونیایی یا خمکاری U شکل (ناودانی) بر روی آنها شکل گرفته است.

- خمکاری منحنی شکل

- خمکاری فلنج

- خمکاری مستقیم

خمکاری V شکل

جهت انجام این فرآیند نیازمند استفاده از یک سنبه و ماتریس از جنس فولاد آب داده میباشیم. سر سنبه و فرورفتگی ماتریس به شکل V میباشد. ماتریس روی پایهای با ارتفاع معین قرار میگیرد تا بتواند در مقابل نیروی خمکاری تحمل داشته باشد. اتصال ماتریس و پایه معمولاً توسط چهار پیچ و دو پین صورت میگیرد. از مزایای خمکاری V شکل میتوان به ساده بودن قالب و انجام خمکاری در محدوده زاویه صفر تا ۹۰ درجه اشاره کرد. جهت رسیدن به شعاع معین لازم است که شعاع سنبه و ماتریس درست انتخاب شوند. امروزه جهت رسیدن به شعاع معین و افزایش سرعت خمکاری از تجهیزات کمکی مانند غلتک نیز استفاده میکنند.

خمکاری گونیایی

هدف از انجام این فرآیند ایجاد خم با زاویه ۹۰ درجه است و در آن یک جفت سنبه-ماتریس استفاده میشود. ماتریس به مانند خمکاری V شکل میتواند روی یک پایه سوار شود. برای کنترل فرآیند خمکاری از یک فشار انداز که به عنوان حمایتکننده ورق نیز کار میکند استفاده میشود.

قطعه مورد نظر به گونهای درون ماتریس قرار میگیرد که بازوی بلندتر آن روی فشارانداز باشد. پایین آمدن سنبه باعث میشود که قطعه به فشارانداز بچسبد و به همراه آن درون ماتریس فرو برود و در نتیجه آن بازوی کوچکتر جسم عمود بر بازوی بزرگتر خواهد شد.

خمکاری U شکل

قالب خمکاری U شکل مشابه خمکاری گونیایی ساخته میشود. با این تفاوت که دو علم خمکاری گونیایی روی ورق انجام میشود و از هر دو طرف خم، نیرویی برابر و در جهت مخالف سنبه وارد میشود.

از مزایای این فرآیند میتوان به ایجاد هم زمان دو خم ۹۰ درجهای و دقت زیاد آن اشاره کرد. از محدودیتهای آن باز شدن دهانهی خم ناشی از برگشت فنری میباشد.